Аргоно-дуговая сварка

АРГОННАЯ СВАРКА ЦВЕТНЫХ МЕТАЛЛОВ, алюминия ,ЧУГУНА, ТИТАНА, НЕРЖАВЕЮЩИХ СТАЛЕЙ

Сварка аргоном в Санкт-Петербурге и Ленинградской области работает: по будням 24ч. без выходных! Просто позвоните нам и мы приедем со своим оборудованием и произведем сварочные работы прямо на месте. Либо ждём Вас к нам, по адресу Гаражный проезд, 4Е

Опытный сварщик с современным оборудованием, качественно и быстро произведёт сварочные работы любой сложности!

Задать все вопросы по сварке и пайке, а так же договориться о стоимости и времени, можно по телефону: 8 (812) 998-12-10

Сварка ручной электродуговой сваркой покрытыми электродами и не плавящимся электродом в среде защитного газа-аргона (с использованием импортных материалов), по сварке и наплавки деталей и узлов, рам, (легковой, грузовой и мототехники) из чугуна, чёрных и нержавеющих сталей, титана, меди, алюминия и его сплавов.

Сварка нержавеющей стали.

Производимые работы по сварке и ремонту:

- Сварка аргон размороженных и пробитых (в результате обрыва шатуна) блоков.

- Сварка аргон головок блока, (наплавка по плоскости, прогаров, коррозий, заварка трещин).

- Сварка аргон впускных и выпускных коллекторов двигателя из чугуна и алюминия.

- Сварка аргон корпусов КПП и АКПП, (аварийных машин).

- Сварка аргон поддонов двигателя, (восстановление сливных отверстий, пробоин, трещин).

- Сварка аргон клапанных крышек.

- Сварка аргон корпусов стартера и генератора.

- Сварка аргон кронштейнов двигателя.

- Восстановление каркасов наружных зеркал автомобиля.

- Извлечение обломков болтов и шпилек из корпусов и деталей двигателя и оборудования.

- Сварка аргон литых дисков колес, (трещин, сколов), и их правка.

- Сварка аргон деталей подвески и кузова из алюминия.

- Сварка аргон и ремонт изделий, вещей используемых в быту.

- Сварка аргон рам мотоциклов, велосипедов и самокатов.

- Сварка деталей мотоциклов и скутеров.

- Сварка аргон корпусов катеров, яхт и т.п.

- Сварка аргон восстановление корпусов двигателей, катеров.

- Сварка аргон выезд к клиенту на место проведения работ.

Аргон — инертный газ, широко используемый для сварки металлических конструкций. За счет химической неактивности этого газа, сварка в среде аргона защищена от воздействия воздуха. Это позволяет обеспечить высокую герметичность швов и не допустить механических и физических дефектов. Сварка металлов в среде аргона также позволяет уменьшить зону температурного воздействия.

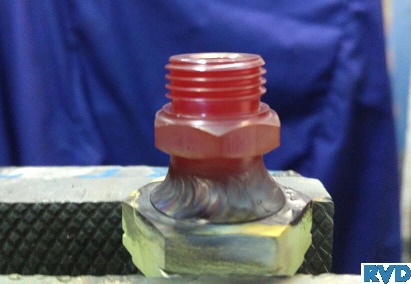

Сварка аргоном — или аргоно-дуговая сварка, — широко используется в различных отраслях промышленности, в том числе при ремонте рукавов высокого давления.

Аргоновая сварка сваривает металлы, не поддающиеся обычным видом сварки, и позволяет наплавлять металл поверх детали, восстанавливая утраченный объем. Им варятся мелкие детали и крупногабаритные. Она просто универсальна и заслуженно занимает одно из первых мест в передовых технологиях сварочных работ.

TIG – сварка

2.1. Определение и сущность процесса. Прямая и обратная полярность.

TIG (Tungsten Inert Gas) - ручная электродуговая сварка неплавящимися электродами в среде защитного газа. Так как наиболее распространено применение в качестве защитного газа аргона, за этим методом закрепилось название «аргонно-дуговая сварка», или АДС. Поджиг дуги происходит двумя методами: контактным методом - путем прикосновения вольфрамового электрода к свариваемому изделию и последующим поднятием его на высоту нескольких миллиметров (TIG LIFT), или бесконтактным методом с использованием высокочастотного поджига (TIG HF).

Схема процесса приведена на Рис.4

- сниженный ввод тепла в изделие (поэтому зона расплавления основного металла широкая, но неглубокая); - повышенный ввод тепла в электрод (поэтому при сварке на обратной полярности неплавящийся электрод должен быть большего диаметра, чем при прямой полярности, иначе он будет перегреваться и разрушаться); А-большая глубина проплавления металла В- большая ширина сварочной ванны.

|

Зеленый |

WP (чистый вольфрам) |

|

Серый |

WC 20 (с оксидом церия 2%), |

|

Черный |

WL 10 (с оксидом лантана 1%), |

|

Золотой |

WL 15 (с оксидом лантана 1,5%), |

|

Синий |

WL 20 (с оксидом лантана 2%) |

|

Белый |

WZ 8 (с оксидом циркония 0,8%), |

|

Желтый |

WT 10 (с оксидом тория 1%), |

|

Красный |

WT 20 (с оксидом тория 2%), |

|

Фиолетовый |

WT 30 (с оксидом тория 3%), |

|

Оранжевый |

WT 40 (с оксидом тория 4%). |

Рис. 7 Цветовая маркировка вольфрамовых электродов

|

Металл |

Толщина металла, мм |

Диаметр электрода, мм |

|

Цветные металлы |

1 |

1,6 |

|

2 |

2 | |

|

4 |

3 | |

|

5-6 |

4 | |

|

Углеродистые, конструкционные и нержавеющие стали, жаропрочные сплавы |

0,5 |

1 |

|

1 |

1,6 | |

|

2 |

2 | |

|

3 |

3 | |

|

4 |

4 |

|

Диаметр электрода, мм |

Постоянный ток прямой полярности, А |

|

1 |

10-70 |

|

1,6 |

40-130 |

|

2 |

65-160 |

|

3 |

140-180 |

|

4 |

250-340 |

- снять защитный колпак вентиля и немного продуть баллон, убедившись в наличии защитного газа и чистоте выпускного канала;

- установить требуемый редуктор для защитного газа и убедиться в плотности соединения баллона и газового редуктора, при необходимости очистить резьбовую часть от загрязнения;

- присоединить газовый шланг к баллону и затянуть его хомутами, продуть баллон, убедившись в отсутствии грязи в газовом шланге;

- убедиться в отсутствии утечек газа при открытом вентиле газового баллона;

- подключить газовый шланг к сварочной горелке TIG LIFT.

Выберите режим сварки штучным неплавящимся электродом (TIG LIFT), для этого переключатель режима MMA/TIG LIFT переведите в положение TIG LIFT.

Для повышения электробезопасности сварочных работ при использовании в особо опасных помещениях и в помещениях с повышенной опасностью (в замкнутых и стесненных условиях, туннелях, колодцах, резервуарах) выберите режим сварки с безопасным напряжением холостого хода, для этого переключатель режима VRD переведите в положение «ВКЛ».

Прикоснитесь электродом к свариваемой детали (дуга между электродом и изделием возникает в результате короткого замыкания электрода на изделие, при этом происходит ограничение тока короткого замыкания при касании электродом изделия, а при поднятии электрода, микроконтроллер обеспечивает плавное нарастание тока), после разжигания поднимите электрод на расстояние, равное требуемой длине дуги.

Напряжение на дуге зависит от её длины. Рекомендуется вести сварку на минимально короткой дуге, что соответствует пониженным напряжениям на ней. При повышении длины увеличивается ширина шва, уменьшается глубина проплавления и ухудшается защита зоны сварки. Оптимальная длина дуги составляет 1,5-3 мм, что соответствует напряжению на дуге 11-14В (напряжение холостого хода около 50-70В).

Вылет кончика электрода при сварке стыковых соединений должен быть 3-5 мм, а угловых и тавровых 5-8 мм, см. Рис.8.